Le programme de maintenance préventive (PM) est une nécessité pour les entreprises qui utilisent des machines lourdes et des équipements encombrants, en particulier si elles opèrent dans des environnements difficiles qui peuvent impliquer des règles de sécurité strictes.

Comment créer un programme de maintenance préventive ? Quels en sont les avantages ? Qu'est-ce que la règle des 10 % et pourquoi faut-il la respecter ?

1. Qu'est-ce qu'un programme de maintenance préventive ?

Un programme de maintenance préventive fait référence à une méthode préventive de maintenance des équipements qui implique l'identification et la résolution des problèmes potentiels avant qu'ils ne se transforment en problèmes majeurs. Parfois, la précipitation des opérations quotidiennes rend difficile la détection des défauts, qui ont donc tendance à être négligés et finissent par se transformer en problèmes majeurs. Lorsque les dysfonctionnements sont identifiés à l'avance, cela permet d'éviter des réparations coûteuses ou le remplacement de l'équipement. En conséquence, la durée de vie des machines augmente (ainsi que leur fiabilité), et leurs utilisateurs se sentent plus en sécurité et plus confiants dans leurs outils.

2. Les types de programmes de maintenance préventive

Les différents types de programmes de maintenance préventive permettent aux entreprises de donner la priorité à des besoins particuliers et de s'adapter aux exigences de leur équipement. Les types de programmes de maintenance préventive les plus courants sont les suivants :

- Maintenance basée sur le temps : Ce type de maintenance préventive implique l'exécution de tâches de maintenance à des intervalles fixes ou selon des calendriers définis.

- Maintenance basée sur l'utilisation : cette approche implique l'exécution de tâches de maintenance en fonction de l'utilisation réelle ou des relevés de compteur de l'équipement.

- Maintenance basée sur l'état : Ce type de maintenance préventive repose sur la surveillance et l'évaluation de l'état de l'équipement ou du système en temps réel.

- Maintenance prédictive : Cette approche utilise des techniques et des technologies d'analyse de données avancées, telles que l'apprentissage automatique et la modélisation prédictive, pour prévoir les défaillances ou la dégradation de l'équipement.

- Maintenance axée sur la fiabilité (RCM) : La RCM est une approche globale qui se concentre sur les équipements critiques et vise à optimiser les stratégies de maintenance en fonction de la fonction de l'équipement, de ses modes de défaillance et de ses conséquences.

- Maintenance basée sur le risque : Ce type de programme de maintenance donne la priorité aux activités de maintenance en fonction du niveau de risque associé à la défaillance de l'équipement.

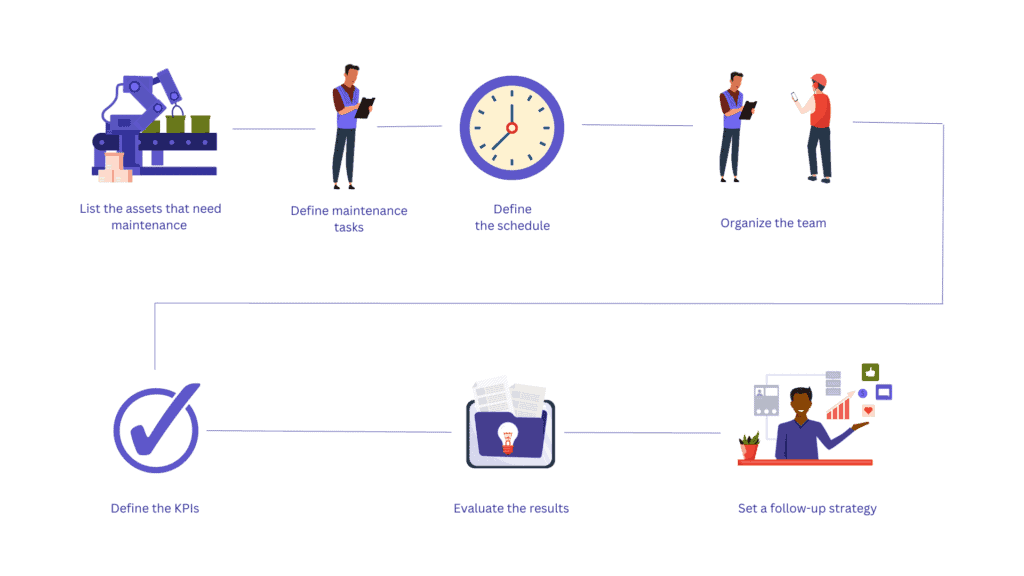

3. Comment créer un programme de maintenance préventive ?

1. Dressez la liste des équipements à entretenir

Quel est le type de machines avec lesquelles vous travaillez ? Identifiez les modèles, depuis combien de temps ils sont exploités, s'agit-il de vos propres biens ou les louez-vous ? Vous devez inclure les actifs qui nécessitent des activités de maintenance régulières.

2. Définir les tâches de maintenance

Les tâches de maintenance dépendent de l'équipement que vous utilisez. Voici quelques activités générales qui peuvent être réalisées :

- inspection

- nettoyage

- lubrification

- étalonnage

- essai

- mises à jour de logiciel

- mise à niveau des pièces obsolètes

Il est essentiel de se rappeler que toutes les activités de maintenance ne sont pas égales et qu'il est préférable de les organiser en fonction de leur priorité (faible, moyenne, élevée) au moment de les programmer.

3. Définir le calendrier

Le moment de lancer votre programme de maintenance préventive dépend de plusieurs facteurs : le nombre d'actifs à vérifier, les recommandations du fabricant, l'utilisation des équipements, le nombre de techniciens disponibles pour les activités de maintenance, les conditions d'exploitation, etc.

Les outils modernes permettent de programmer les activités de maintenance directement dans votre calendrier, ce qui facilite la notification aux membres de l'équipe des tâches à venir ou de tout changement dans leur organisation.

4. Organisez l’équipe

Il ne faut pas négliger l'avis des techniciens, car ce sont eux qui travaillent quotidiennement avec l'équipement. Par conséquent, leurs commentaires peuvent influencer de manière significative le programme de maintenance préventive. Identifiez leur disponibilité et affectez-les aux actifs qui doivent être vérifiés en fonction de leur expertise.

5. Définir les KPI à suivre

L'objectif des indicateurs de performance clés est de déterminer si le programme de maintenance préventive a été couronné de succès ou non. Ce sujet peut également faire l'objet d'un brainstorming avec les techniciens.

Les KPI essentiels sont les suivants :

- Temps de fonctionnement de l'équipement : La durée pendant laquelle l'équipement est disponible et reste opérationnel, par rapport à sa durée de fonctionnement totale prévue.

- Temps moyen entre les défaillances (MTBF) : La durée moyenne de fonctionnement d'un équipement entre deux pannes.

- Temps moyen de réparation (MTTR) : Le temps moyen nécessaire pour réparer l'équipement après une panne.

- Coût de maintenance : Le coût de l'entretien de l'équipement, y compris la main-d'œuvre, les pièces et les autres dépenses, comparé à la valeur de l'équipement ou aux revenus générés.

- Conformité de la maintenance préventive : Le pourcentage de tâches de maintenance préventive programmées qui sont effectuées dans les délais.

- Efficacité globale de l'équipement (OEE) : Mesure de la performance globale de l'équipement, prenant en compte la disponibilité, la performance et la qualité.

- Overall equipment effectiveness (OEE): A measure of the equipment’s overall performance, taking into account availability, performance, and quality.

6. Évaluer les résultats

Sur la base des résultats documentés, vous pouvez conclure à l'état des actifs et aux domaines d'amélioration.

7. Définir une stratégie de suivi

Utilisez les données pour prévoir les prochaines étapes en fonction des résultats obtenus, ainsi que des outils appropriés pour stocker vos données et planifier les prochaines interventions.

4. Les composantes d'un programme de maintenance préventive réussi

Un programme de maintenance préventive est un processus complexe qui repose sur les éléments clés suivants qui peuvent en assurer le succès :

- Utilisation de la technologie : les outils de gestion des services sur le terrain facilitent l'activité de maintenance car les techniciens peuvent planifier leur départ sur le site, garder une trace des éléments à réparer et fournir un retour d'information à la fin du programme de maintenance.

- Communication claire avec les membres de l'équipe et collaboration : utilisez les outils qui peuvent assurer le partage de pièces jointes volumineuses, rationaliser la collaboration et tenir les membres de l'équipe informés de tout changement survenant dans le cycle de maintenance. Les collaborateurs doivent pouvoir accéder aux tickets/ordres de travail créés et y travailler. Une solution d'assistance visuelle à distance s'avère très utile pour relever ces défis. Même dans un environnement où la connexion est mauvaise, les outils d'assistance visuelle à distance permettent de partager des fichiers en haute résolution lorsqu'un technicien est sur place et que les membres de son équipe sont au bureau.

- Formation et éducation : toutes les données relatives à l'équipement, à la maintenance effectuée, aux commentaires des membres de l'équipe, etc. peuvent être converties en matériel didactique tel que des guides et des tutoriels. Les solutions modernes facilitent la gestion des connaissances et, par conséquent, renforcent la confiance et l'autonomie des employés. Elles permettent de stocker des fichiers multimédias sans limite de taille aussi longtemps que nécessaire, évitant ainsi le risque de perdre des données importantes.

- Amélioration continue : les données générées peuvent être transférées aux départements de R&D pour le développement et l'amélioration des produits.

5. Bonnes pratiques pour maintenir un programme de maintenance préventive

Quels sont les stratégies et les outils qui peuvent vous aider à organiser les programmes de maintenance préventive de manière optimale ? En voici quelques-uns :

5.1. Suivez la règle 10%

La règle d'or des 10 % pour les programmes de maintenance préventive stipule que toutes les tâches de maintenance préventive doivent être achevées dans un délai de 10 % par rapport à la date d'échéance prévue, compte tenu de la fréquence de la maintenance préventive.

Par exemple, vous souhaitez exécuter un programme de maintenance préventive tous les mois, ce qui représente une moyenne de 21 jours ouvrables.

21 jours * 0,1 = 2,1

En arrondissant, votre équipe devrait être en mesure de mener un programme de maintenance préventive en 2,5 jours environ.

Maintenant que vous connaissez le calendrier, vous pouvez utiliser le logiciel de gestion des interventions sur le terrain pour planifier vos programmes de maintenance préventive.

5.2. Envisager un logiciel de gestion des interventions terrain

Quelle que soit la taille de l'entreprise, le suivi des activités de maintenance, la localisation de vos techniciens et le stockage des données qu'ils recueillent sur place sont indispensables non seulement à la réussite du programme de maintenance, mais aussi à l'efficacité globale de votre organisation.

Les outils de gestion des interventions sur le terrain sont des solutions numériques qui permettent de gérer des équipes mobiles et de faciliter la communication avec leurs ressources sur le terrain.

Vous pouvez enregistrer vos activités de maintenance, affecter les techniciens en fonction de leur disponibilité, surveiller leur envoi, leur arrivée et l'achèvement du programme de maintenance, et bien plus encore.

Vous pouvez enregistrer vos activités de maintenance, affecter les techniciens en fonction de leur disponibilité, surveiller leur envoi, leur arrivée et l'achèvement du programme de maintenance, et bien plus encore.

Les solutions de gestion d’interventions terrain sont un bon outil pour stocker toutes les données nécessaires sur vos actifs (le numéro, la licence, le modèle, etc.). Il s'agit d'un facteur crucial car, pour un PM réussi, vous devez connaître le type d'équipement avec lequel vos techniciens travaillent. Ils doivent également être en mesure de mettre à jour leurs progrès et de dresser la liste des prochaines tâches.

5.3. Donnez à vos techniciens les moyens d'agir grâce à la visio-assistance

Bien qu'un programme de maintenance préventive vise à évaluer l'état de l'équipement, rien ne garantit qu'il n'y aura pas de dysfonctionnements ou que l'état de l'équipement ne s'aggravera pas. Un technicien peut arriver préparé pour un type d'activité de maintenance, mais découvrir sur place que la situation est différente ou beaucoup plus complexe.

Ces visites mal préparées peuvent être éliminées grâce à la visio-assistance. Avant d'envoyer un technicien sur le terrain, les membres de l'équipe sur place peuvent lancer une session vidéo en temps réel et présenter l'équipement qui doit être vérifié. L'équipe au bureau pourra bénéficier de la vue à 360° et en conserver l'enregistrement même après la fin de la session.

Si l'un des collaborateurs n'est pas disponible (décalage horaire ou contraintes linguistiques), l'état des machines peut être communiqué par le biais d'un rapport vidéo. Un technicien enregistre la vidéo, y ajoute des annotations grâce à des outils collaboratifs et la partage avec l'équipe au bureau. Dans les situations où seul un diagnostic est nécessaire, un tel rapport asynchrone peut remplacer entièrement un déplacement sur site qui prendrait du temps et de l'énergie pour effectuer la même chose.

Votre solution de gestion d’interventions peut être entièrement intégrée à un outil de visio-assistance. Cela signifie que tous les enregistrements vidéo viendront enrichir l'intervention/ordre de travail créé dans l’outil de gestion d’interventions, permettant ainsi aux experts et aux techniciens de suivre l'évolution de la maintenance.

6. Conclusion

Le programme de maintenance préventive est une étape essentielle pour prolonger le cycle de vie de votre équipement, assurer la sécurité de vos employés, renforcer leur confiance dans les machines avec lesquelles ils travaillent et économiser les coûts qui auraient pu être associés au remplacement des machines complètement cassées. En utilisant les bons outils numériques, vous pouvez organiser la maintenance préventive de la manière la plus efficace possible et capitaliser sur les données collectées.